|

|

|

|

* |

Stoomverdeling door middel van kleppen |

|

|

|

|

|

|

|

|

.Werking stoommachines |

|

|

|

|

|

|

|

|

|

|

|

.Onderdelen |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

.Ketels en Appendages |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

.Toepassingen |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

.Foto's en Platen |

|

|

|

|

|

|

|

.Uit de Ingenieur |

|

|

|

|

|

|

|

|

|

|

. |

. |

. |

. |

. |

. |

. |

. |

. |

. |

|

|

|

|

|

|

naar: een stukje over Kleppenbeweging met

vergrote klepheffing. Kopieën uit de Ingenieur no.1 1936 |

|

|

|

naar: Stoomverdeling

door middel van Lents kleppen door ir. F.muller. Kopieën uit de Ingenieur No.32

9 Augustus 1924 |

|

|

|

Verder naar onder hoe worden de kleppen bewogen.

1.Corlisskranen

2.Zuigerschuif

3.Riedler Stumpf

4.Proelll klepbeweging

5.Lentz klepbeweging

|

|

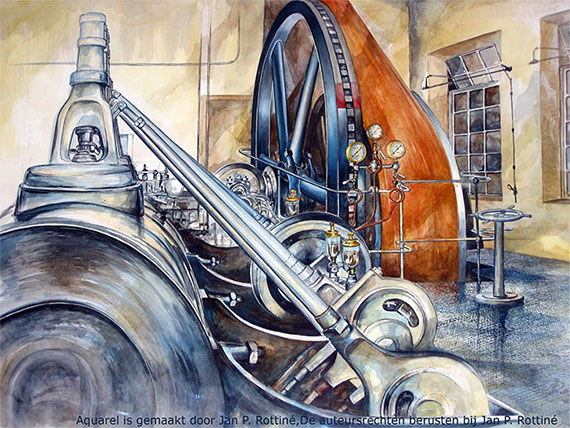

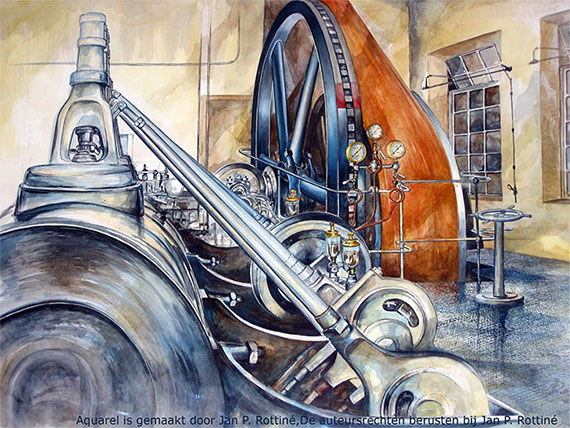

Hanomag liggende

tandem-compound stoommachine van groot formaat: zij kon 410 i.p.k. ontwikkelen.

Bij deze machine werd de klepaansturing langs mechanische weg geregeld, namelijk

via de z.g. “Praezisions Steuerung” van Sulzer. (naar het verhaal van de plaat boven) |

|

|

|

|

|

Het gebruik van schuiven voor

de stoomverdeling heeft verschillende nadelen;

1 Schuiven hebben een groot oppervlak dat gemakkelijk kan beschadigen. Vooral

indien de schuif niet is ontlast, zullen de langs elkaar glijdende vlakken

spoedig groeven kunnen gaan vertonen, waardoor er ernstig lekken kan ontstaan.

2 Door de optredende wrijving komen op de stoom schuifbeweging grote krachten,

en ontstaan er een belangrijk mechanisch verlies.

3 Het zuiver pasmaken van de sluitvlakken, vooral van de spiegel, is een lastig

en tijdrovend werk.

4 Het openen en het sluiten van de stoompoorten gebeurt betrekkelijk langzaam;

daardoor wordt in het bijzonder aan het einde van de toevoer de stoom sterk

geknepen; dat betekent een aanzienlijke verkleining in diagramoppervlak en dus

ook in cilindervermogen.

5 Bij het gebruik van onverhitte stoom is het gehele schuifoppervlak mogelijk

afdoende te smeren; bij sterk oververhitte stoom kan de schuif gemakkelijk

kromtrekken en gaan lekken.

6 Schuiven regelen in het algemeen zowel de toe als de afvoer van de stoom, en

als gevolg hiervan zijn verschillende schuifwanden voordurend aan de ene kant

met de verse en aan de andere kant met afgewerkte stoom in aanraking; dat geef

een belangrijke nutteloze overdracht van warmte. Bovendien worden nu ook de

stoompoorten beurtelings met verse en afgewerkte stoom doorstroomd; dat

veroorzaakt een sterke begincondensatie.

7 Door de aanwezigheid van de grote vlakke spiegel op enige afstand van de

cilinder zijn ook de stoompoorten groot, zodat ook de schadelijke ruimte van de

cilinder belangrijk is.

8 Men kan de toevoerfuncties niet wijzigen zonder ook de afvoerfuncties te

veranderen en omgekeerd.

Het gebruik van kleppen voor stoomverdeling doet een groot deel van de

bovengenoemde nadelen vervalen: Bij kleppen hebben we geen langs elkaar

glijdende oppervlakken, zodat er geen ondichtwoorden door slijtage optreedt.

Kleppen kunnen gemakkelijk worden ontlast, zodat er geen grote kracht nodig is

om ze te bewegen.

Het passchuren van kleppen met zittingen is zeer veel

eenvoudiger te bewerkstelligen dan het vlakken van een schuif met spiegel en

ontlastbak.

Kleppen worden in het algemeen geopend en gesloten door middel van nokken op een

nokkenas, en door aan de nokken een geschikte vorm te geven, kan dat snel

gebeuren, zodat onnodig knijpen van de stoom vervalt.

Het gebruik van sterk oververhitte stoom geeft bij kleppen geen moeilijkheden;

alleen de kleppenstangen moeten dan een weinig worden gesmeerd.

Het geeft geen bezwaren om voor toe en voor afvoer afzonderlijke kleppen te

nemen, zodat verse en afgewerkte stoom niet door dezelfde openingen stromen.

Hierdoor zal de begincondensatie veel verminderen. Bovendien kan de afvoer nu

worden geregeld onafhankelijk van de toevoer, en omgekeerd.

Plaatst men de kleppen dicht bij de cilinders, dan is de schadelijke ruimte van

de cilinder slechts gering.

Al deze voordelen maken bij het gebruik van oververhitte stoom vrijwel altijd

kleppen worden toegepast, geen schuiven.

Bij verbrandingsmotoren gebruikt men steeds kleppen met een enkele sluitrand;

bij stoommachines echter gebruik men dubbele kleppen, dus met twee sluitranden.

Daarvan is in de eerste plaats het gevolg, dat de lichthoogte slechts gering

behoef te zijn, en verder, dat de klep zo goed als geheel is ontlast, zodat voor

het bewegen ervan zeer weinig kracht nodig is.

Volledig kan de klep niet worden ontlast, omdat de binnenste klep een kleinere

middellijn moet hebben dan de buitenste met het oog op het aanbrengen en het

uitnemen. |

|

|

|

|

|

In het plaatje hiernaast is een

toevoerklep afgebeeld voor een lentz-kleppenmachine.

De bovenzitting is hier groter dan de onderzitting; de verse stoom staat boven

de klep, dus wordt deze klep behalve door een veer ook nog door de stoom op de

zitting gedrukt.

De beide zittingen zijn vlak gedraaid, waardoor het klemmen van de klep wordt

voorkomen.

Ten einde vormverandering ten gevolge van ongelijkmatige uitzetting zoveel

mogelijk te verhinderen, geeft men aan de kleppen een dunne wand, en maakt men

ze van fijnkorrelig gegoten ijzer met een hoge treksterkte, zg. perlitisch

ijzer.

Het trekken van de klep bij temperatuursveranderingen, en vooral ook bij het

krimpen na het gieten, tracht men te voorkomen door de verbindingsruggen tussen

het binnen en het buiten gedeelte tangentieel te plaatsen (zie doorsnede schuin

hier boven links). |

|

plaatje hiernaast is een

toevoerklep afgebeeld voor een lentz-kleppenmachine |

|

Door het gebruik van

afzonderlijke klepkorven is het mogelijk om klep en korf van precies hetzelfde

materiaal te maken, door ze beide uit dezelfde pan direct na elkaar te gieten.

Aldus zullen klep en korf bij verwarming ongeveer een gelijke uitzetting

coŽfficiŽnt hebben, waardoor de klep in het gebruik beter zal sluiten.

Toch zal altijd nodig zijn om de kleppen op te schuren terwijl de machine zoveel

mogelijk op temperatuur is.

Schuurt men de kleppen als ze koud zijn, dan zullen ze tijdens het gebruik

onherroepelijk lekken |

|

|

Op het afbeelding hier naast is

een onderklep afgebeeld die nu eigenlijk onder de zitting hangt.

De klep is door middel van een moer F bevestigt aan de klepsteel D.

Onder de moer liggen sluitringen van zodanige dikte dat de klep geen speling

heeft op de stang in verticale richting, maar dat ze in warmer toestand toch

niet vast op de stang zit.

Daarmede bereikt men, dat de klep in het gebruik voortdurend iets zal draaien,

zodat steeds andere gedeelte van de klep en zitting tegenover elkaar komen. |

|

Op het afbeelding hier naast is

een onderklep afgebeeld die nu eigenlijk onder de zitting hangt |

|

Dat verhindert het inslaan van

de klep.

De stalen klepstang heeft aan de omtrek een groot aantal groeven; zij gaat

zonder pakking door de gegoten ijzeren bus C.

Stang en bus zijn pasgeslepen, en de groeven doen dienst als een labyrint, zodat

een goede stoomdichte doorvoering is verzekerd.

De klepstangen worden gesmeerd met cilinderolie.

Daartoe is er op elk klephuis een olieleiding aangebracht, die aansluit op

kanaal A, waardoorheen de olie wordt toegevoerd door een pompje. |

|

|

de volgende onderwerp gaat

over hoe de kleppen worden bewogen.

met welk mechanisme het tot

stand komt, en hoe heten deze stoomverdelingen. |

|

|

|

|

|

we beginnen met de aandrijving door Corlisskranen |

|

|

|

|

|

|

|

Al tientallen jaren geleden heeft men ingezien, dat, om een

juiste werking van stoom in de stoomcilinder te verkrijgen, de uit en

inlaatmechanismen volledig van elkaar gescheiden moesten worden.

En bij moderne, voor zuinig stoomverbruik geconstrueerde

zuigermachines wordt dit grondbeginsel dan ook steeds toegepast.

De eerste, die dit deed, was de Amerikaan Corliss met de

toepassing de Gorliss kranen.

Eigenlijk waren dat niets anders dan ronde, en daardoor

ontlaste schuifjes, welke dan dienden of voor de inlaat of voor de uitlaat.

Een excentriek op de hoofdas bewoog een tuimelschijf, op

het midden van de cilinder aangebracht, zoals afb.125 doet zien, welke

tuimelschuif dan weer de kraanstangen bewoog.

De onder aan de cilinder aangebrachte uitlaatkranen

verkregen een gedwongen beweging vanuit deze tuimelschijf, de inlaatkranen

hadden deze niet.

Hierbij nam de bewegingsstang van de tuimelschijf wel de

kraanhefboom mee voor het openen en openhouden door een meenemer, maar toch op

een gegeven moment liet de meenemer de kraanhefboom ontsnappen en nu kon het

afsluitmechanisme in werking treden.

Verbonden met de kraanstang werd namelijk de inlaatkraan

voorzien van een bufferpot, onder de stoomcilinder geplaatst, welke bufferpot

uit een cilinder met zuiger bestond, alleen van boven open.

Door het lichten van

de kraanhefboom ging de zuiger in deze bufferpot omhoog en zo ontstond onder de

zuiger een luchtledig, zodat, zodra de kraanhefboom vrijkwam, de luchtdruk boven

de zuiger van de bufferpot zorgde voor een snelle daling van deze zuiger en dus

ook voor het sluiten van de inlaatkraan.

Deze constructeur verkreeg in de jaren 1870-1880 dan ook

zeer verminderde stroom verbruiken, mede tengevolge van de snelle afsluiting en

geringe schadelijke ruimte.

Echter werden de werktuigen aanzienlijk hoger in prijs, en

daar in die tijden de steenkolenprijs laag was, werkte deze vooruitgang slechts

langzaam door, zonder dat er nog veel moeite werd gedaan, om de

schuifconstructie te verbeteren.

De Corliss-kranen waren met haar grote wrijvende

oppervlakken echter al evenmin geschikt voor temperaturen boven 230 °C als de

schuiven, terwijl de zware bewegende delen niet geschikt waren voor de hoge

snelheden, welke van de moderne werktuigen verlangd worden.

|

|

|

Het principe

van afzonderlijke afsluitingen volgende, werd met de ervaring met de Corliss-machine door

van den Kerckhove te Gent in 1900 een stoomverdeling

geconstrueerd met vier verticaal werkendezuigerschuiven (afb.1), evenals de Corliss kranen vlak achter de eindvlakken van de cilinder zodanig ingebouwd, dat

de schadelijke ruimte en de afkoelende vlakken uiterst gering zijn.

Door een

doelmatige constructie van de veren en juiste keuze van de veerspanning is de

wrijving van de schuiven zo gering, dat een schadelijke invloed daarvan op de

stoomverdeling en regeling niet is waar te nemen.

In afb.1 zijn

de veren geconstrueerd met een brede ringvormige binnenveer, onder de beide

buitenveren aangebracht.

Deze

zuigerschuiven hebben slechts geringe slag, zijn geschikt voor grote snelheden,

vooral het type met dubbele poort, hoge drukken en temperaturen en blijven

daarbij ook op den duur dicht.

Voor

1cilindermachines als gelijkstroomwerktuigen is dit laatste nog van groter

belang dan voor compoundmachines.

|

|

|

|

Het plaatje hiernaast is geen

klep maar schuif (zuigerschuif of bosschuif).

Deze schuif wordt op de

zelfde manier bewogen als bij kleppen.

Er bestaan verschillende

uitvoeringen van deze schuiven

een doorsnede tekening van zuigerschuiven met kleppenmechanisme van den

Kerckhove |

|

|

|

|

plaatje hiernaast een

machine met bosschuiven schuiven

( van den Kerchove) zoals afb.1

deze tekening

groot 800

deze tekening

groot 2000 |

|

Immers

verricht bij de laatste de door lekkage van het toelaatorgaan te veel toegelaten

stoom nog arbeid in de lagendruk cilinder, bij 1cilindermachines laat dat

verlies zich in zijn geheel voelen. |

|

|

deze plaat groot |

|

Ook de 1

cilinderstoommachine fig.103 hier boven is voorzien van zuigerschuiven.

De

uitlaatschuiven zijn echter horizontaal geplaatst voor betere toegankelijkheid.

Toen bij de

stijging van stoomdruk en de toepassing van oververhitting de schuif en

kraanmachines, behalve dan die uitgerust met zuigerschuiven, het moesten

afleggen, kwam de klep, door de Zwitserse fabrikant Sulzer ingevoerd, in het

laatst van de vorige eeuw meer en meer op de voorgrond.

Neemt men hier nu bij

in aanmerking, dat door verbetering van werkmethoden de prijs van de

klepconstructie en -beweging zeer daalde, terwijl de steenkolenprijs steeg, dan

is het begrijpelijk, dat moderne zuigermachines voor laag stoomverbruik veelal

als kleppenmachine worden gebouwd. |

|

|

Zo klep kan zijn een

1zittingklep, waar dan de volle stoomdruk op de klep staat, zodat de opening nog

al kracht kost, wordt deze altijd uitgevoerd als dubbel zittingklep zogenaamde

evenwichtsklep zoals fig.127 aangeeft.

De te overwinnen stoomdruk komt

dan slechts overeen met het verschil in oppervlak van de cirkels met de

middellijnen D1 en D, en waar men dan liefst de klep groot in middellijn maakt,

is er slechts een geringe licht- hoogte nodig om voldoende opening voor de stoom

te verkrijgen.

In dat opzicht is de klep

bijzonder geschikt voor hoge temperaturen en heeft dat stoomverdeelingsorgaan

met toenemende verhoging van de stoomdruk en -temperatuur dan ook zeer veel

toepassing gevonden.

|

|

|

|

Het is echter ook gebleken, dat

de klep bij wijziging van de over- verhittingstemperatuur trekt.

Het gevolg daarvan is, dat het

stoomverbruik gedurende het bedrijf stijgt.

De zorgvuldige keuze van

hetzelfde materiaal van klep en zitting, opdat beide eenzelfde

uitzettingscoëfficiënt hebben een zinrijke plaatsing van de klep, zodanig, dat

klepzitting en klep niet ongelijk worden verwarmd, dat wil zeggen de klep bij

afsluiten hoofdzakelijk door de er op staande zeer hete inlaatstoom en de

zitting door de veel koudere uitlaatstoom in de cilinder zelfs het verend maken

van de onderste zitting, dat alles heeft deze lastige eigenschap, die toeneemt

naar mate de klep hoger en groter wordt en de stoomdruk en temperatuur stijgen,

niet geheel kunnen terzijde stellen.

En daar, zoals hiervoor al werd

aangevoerd, de invloed van een lekkend toelaatorgaan op het stoom- verbruik het

grootst is bij 1cilindermachines en deze tot zeer grote afmetingen dus met grote

verdelingsorganen, als gelijkstroom- condensatie of wisselstroom tegendruk

machine bij steeds hogere stoomdrukken en temperaturen voor krachtopwekking in

fabriek bedrijven hoe langer hoe meer op de voorgrond treden, is er een neiging

waar te nemen om aan de zuigerschuiven in vele gevallen de voorkeur te geven.

Bij het begin van het openen is

de klep in rust en bij afsluiten moet de klep weer op de zitting komen.

Om het knijpen van de stoom te

beperken moet aan de klep dus een zeer grote versnelling bij openen en

vertraging bij sluiten gegeven worden.

De massakrachten worden

daardoor bij de klep groter dan bij een zuigerschuif en is de laatste dan ook

beter geschikt voor hoog aantal omwentelingen, alweer een eis, welke meer en

meer aan de moderne machine word gesteld, ten einde de aanmaakkosten per pk te

doen dalen. |

|

|

Riedler-Stumpf

|

|

|

De evenwichtskleppen en

zuigerschuiven worden bijna zonder uitzondering bewogen vanuit een zij as, die

bij horizontale machines evenwijdig daarnaast op het hart van de cilinder is

aangebracht en aan een eind gedraaid wordt door een paar kegeltandraderen (I: I)

vanuit de krukas (fig.148).

De op en neer gaande

klepbeweging wordt tegenwoordig algemeen verkregen door een door middel van een

excentriek gedreven stangenmechanisme.

Intussen zijn er heel wat

constructies van klepbeweging vanuit deze as gekomen, omdat men vooral sterk zag

op zeer snelle opening en dat was met de aanvankelijke excentriek beweging

slechts beperkt mogelijk.

Het grootste deel dezer

constructies leed echter aan te grote complicatie en daardoor slijtage, redenen

waarom verreweg de meesten in onbruik zijn geraakt.

Men onderscheidt deze

bewegingen in zulke met gedwongen bewegingen en in uitklinkbewegingen. |

|

|

|

Van gedwongen klepbewegingen

bestaan talrijke constructies, maar toch past men het meeste toe de klep heffer

met nok en rolt omdat de beweging uiterst eenvoudig is, weinig slijtage geeft,

een vrij hoog aantal omwentelingen toelaat en daarbij de gelegenheid bestaat de

klep met een snelheid nul te openen en te sluiten.

De klep wordt daarbij gelicht

met een daaraan verbonden rol, terwijl de nok dient om de rol te heffen.

De meer of mindere snelheid van

openen hangt dan natuurlijk af van de vorm, welke de nok heeft.

Deze nok kan rechtlijnig

bewogen worden, zoals fig.128 aangeeft.

Boven de cilinders is dan een

stang gemaakt, bewogen van de hoofdas met een excentriek en waarop deze nokken

zijn bevestigd.

Hier heeft men dus eens geen

zij as, welke de klep beweegt.

Men ziet deze beweging nog vaak

bij oude gelijkstroommachines volgens het patent Riedler Stumpf.

Zij hebben echter een groot

nadeel bij toepassing van oververhitte stoom, omdat de cilinder dan meer uitzet

dan de bewegingsstang, zodat de stoomverdeling ongunstig versteld raakt. |

|

|

|

|

|

|

Men gebruikt tegenwoordig bijna

overal de schommelnok, dat is een nok bevestigd op een tuimelschijf.

Van invloed op de verplaatsing

is dan de hoek, welke wordt ingesloten door de bewegingrichting van de nok en

van de rol.

Deze hoek kan dan zijn stomp

of scherp.

De stompe hoek wordt gebruikt

bij de Proell klepbeweging, zoals fig.129 aangeeft.

De excentriek op de zij as

beweegt een tuimelaar welke aan de bovenzijde een nok k draagt.

Tegen deze nok zit een rol r,

bevestigd op het uiteinde van de hefboom h, welk uiteinde tevens de klepstang S

beweegt.

De veer boven de klep zorgt,

dat de rol steeds tegen de nok wordt aangedrukt, zodat de rol volledig de

beweging uitvoert, welke de nok voorschrijft.

Kies men voor deze hoek de scherpe

hoek, dan krijgt men de klepbeweging van Lentz welke dus een andere vorm van de

nok heeft maar verder overeenkomstig is geconstrueerd, zie fig.130.

Bij beide klepbewegingen worden

de uitlaatkleppen direct met hefbomen door een excentriek gedreven. |

|

|

|

naar: Stoomverdeling

door middel van Lents kleppen door ir. F.muller. Kopieën uit de Ingenieur No.32

9 Augustus 1924 naar: een stukje over Kleppenbeweging met

vergrote klepheffing. kopieen uit de Ingenieur no.1 1936 |

|

|

|

Lentz klepbeweging |

|

|

|

|

|

|

Tandem Compound machine

Machinefabriek Breda

deze tekening groot 800

deze tekening groot 2000

deze tekening groot 4000 |

|

|

|

kleppenbeweging bij een Skinner-machine |

|

|

Te halver hoogte van de cilinder loopt horizontaal de nokkenas Z, waarop twee

aan twee drie stellen nokken Y zijn geplaatst, telkens twee nokken bij elkaar,

de bovennok voor de toevoerklep aan top van de H.D cilinder, en de ondernok voor

die aan bodem

Evenzo is er een stel van twee nokken voor de overstroomkleppen, en een derde

stel voor de beide afvoerkleppen van de L.D. cilinder.

De nokken zijn elk met twee bouten bevestigd tegen een flens die vast zit op de

nokkenas.

De gaten waardoor die bouten gaan, zijn ovaal, zodat de nokken desgewenst langs

de omtrek van de as iets kunnen worden verdraaid.

Hebben de nokken eenmaal de juiste stand op de as verkregen, dan wordt er een

trapeziumvormig stuk AA tussen geplaatst, dat het draaien van de nokken

verhindert.

De nokkenas zelf draait niet rond, doch voert een schommelende beweging uit.

Daartoe draagt zij hefboom BB, waaraan een trekstang is bevestigd, die op en

neer wordt bewogen door een excentriek op de as.

We zien, dat de oplopende kant van de nokken zeer steil is uitgevoerd, zodat de

rollen W en dus ook de kleppen zeer snel zullen openen en sluiten.

Dit laatste wordt bewerkstelligd door veren waarvan de spanning kan worden

geregeld. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Bron platen en beschrijving zijn uit verschillende boeken: het stoombedrijf door

nanno A.Imelman. Het Scheep stoomwerktuig, door A.D.F.W.Lichtenbelt.

Zuigerstoomwerktuigen door J.P.P. Morré W.Morée. De Gids voor Machinisten N.C.H

Verdam, E,F Scholl.

de twee foto's Copyright © Historisch Centrum Overijssel/Fotoarchief Stork |

|

|

|

|

|

|